8 (800) 775- 38-92

–Ę–Ķ—Ö–Ĺ–ĺ–Ľ–ĺ–≥–ł—á–Ķ—Ā–ļ–ł –ĺ–Ņ–Ķ—Ä–į—Ü–ł—Ź —Ä–ĺ–∑–Ľ–ł–≤–į –ļ–≤–į—Ā–į, –Ľ–ł–ľ–ĺ–Ĺ–į–ī–į, –ľ–ł–Ĺ–Ķ—Ä–į–Ľ—Ć–Ĺ–ĺ–Ļ –≤–ĺ–ī—č –ĺ—ā–Ľ–ł—á–į–Ķ—ā—Ā—Ź –ĺ—ā —Ä–ĺ–∑–Ľ–ł–≤–į —Ā–Ņ–ĺ–ļ–ĺ–Ļ–Ĺ—č—Ö –∂–ł–ī–ļ–ĺ—Ā—ā–Ķ–Ļ ‚Äď –Ĺ–į–Ņ–ł—ā–ĺ–ļ –ī–ĺ–Ľ–∂–Ķ–Ĺ —Ā–ĺ—Ö—Ä–į–Ĺ—Ź—ā—Ć —ā–Ķ—Ö–Ĺ–ĺ–Ľ–ĺ–≥–ł—á–Ķ—Ā–ļ–ł –∑–į–ī–į–Ĺ–Ĺ—É—é —Ā—ā–Ķ–Ņ–Ķ–Ĺ—Ć —Ā–ĺ–ī–Ķ—Ä–∂–į–Ĺ–ł—Ź —É–≥–Ľ–Ķ–ļ–ł—Ā–Ľ–ĺ–≥–ĺ –≥–į–∑–į. –ė–ľ–Ķ–Ĺ–Ĺ–ĺ —ć—ā–ĺ—ā –Ĺ—é–į–Ĺ—Ā —Ź–≤–Ľ—Ź–Ķ—ā—Ā—Ź –ļ–Ľ—é—á–Ķ–≤—č–ľ –ł –≤—č—Ā—ā–į–≤–Ľ—Ź–Ķ—ā —Ā–≤–ĺ–ł —Ā–Ņ–Ķ—Ü–ł—Ą–ł—á–Ķ—Ā–ļ–ł–Ķ —ā—Ä–Ķ–Ī–ĺ–≤–į–Ĺ–ł—Ź –ī–Ľ—Ź –ľ–į—ą–ł–Ĺ —Ä–ĺ–∑–Ľ–ł–≤–į –ł —É–ļ—É–Ņ–ĺ—Ä–ļ–ł —ć—ā–ĺ–≥–ĺ –ļ–Ľ–į—Ā—Ā–į.

‚Äʬ†¬†¬†¬†¬†¬†¬†¬†¬† –í–ĺ –≤—Ä–Ķ–ľ—Ź –Ņ—Ä–ĺ—Ü–Ķ—Ā—Ā–į –Ĺ–Ķ –ī–ĺ–Ľ–∂–Ĺ–ĺ –Ī—č—ā—Ć –ļ–ĺ–Ĺ—ā–į–ļ—ā–į —Ā –≤–ĺ–∑–ī—É—Ö–ĺ–ľ.

‚Äʬ†¬†¬†¬†¬†¬†¬†¬†¬† –í—Ä–Ķ–ľ—Ź —É–ļ—É–Ņ–ĺ—Ä–ļ–ł –ī–ĺ–Ľ–∂–Ĺ–ĺ –Ī—č—ā—Ć –ľ–ł–Ĺ–ł–ľ–į–Ľ—Ć–Ĺ—č–ľ.

‚Äʬ†¬†¬†¬†¬†¬†¬†¬†¬† –ü—Ä–ĺ—Ü–Ķ—Ā—Ā –ĺ–Ī—Ä–į–∑–ĺ–≤–į–Ĺ–ł—Ź –Ņ–Ķ–Ĺ—č –ī–ĺ–Ľ–∂–Ķ–Ĺ –Ī—č—ā—Ć –ľ–ł–Ĺ–ł–ľ–ł–∑–ł—Ä–ĺ–≤–į–Ĺ.

‚Äʬ†¬†¬†¬†¬†¬†¬†¬†¬† –ü–ĺ–Ľ–Ĺ–į—Ź —Ā—ā–Ķ—Ä–ł–Ľ—Ć–Ĺ–ĺ—Ā—ā—Ć –Ņ—Ä–ĺ—Ü–Ķ—Ā—Ā–į.

–°–ĺ–≤—Ä–Ķ–ľ–Ķ–Ĺ–Ĺ—č–Ķ –Ņ—Ä–ĺ–ł–∑–≤–ĺ–ī—Ā—ā–≤–Ķ–Ĺ–Ĺ—č–Ķ –Ľ–ł–Ĺ–ł–ł –ĺ—ā–≤–Ķ—á–į—é—ā –≤—Ā–Ķ–ľ —ć—ā–ł–ľ —ā—Ä–Ķ–Ī–ĺ–≤–į–Ĺ–ł—Ź–ľ. –†–į—Ā—Ā–ľ–ĺ—ā—Ä–ł–ľ –Ĺ–Ķ–ļ–ĺ—ā–ĺ—Ä—č–Ķ –Ņ–ĺ–ī—Ä–ĺ–Ī–Ĺ–ĺ—Ā—ā–ł.

–†–ĺ–∑–Ľ–ł–≤ –ľ–ĺ–∂–Ķ—ā –ĺ—Ā—É—Č–Ķ—Ā—ā–≤–Ľ—Ź—ā—Ć—Ā—Ź –≤ —Ā—ā–Ķ–ļ–Ľ—Ź–Ĺ–Ĺ—č–Ķ –ł–Ľ–ł –ü–≠–Ę –Ī—É—ā—č–Ľ–ļ–ł, –Ĺ–Ķ–ļ–ĺ—ā–ĺ—Ä—č–Ķ –ľ–ĺ–ī–Ķ–Ľ–ł –Ņ–ĺ–∑–≤–ĺ–Ľ—Ź—é—ā –ł—Ā–Ņ–ĺ–Ľ—Ć–∑–ĺ–≤–į—ā—Ć –ł —ā—É –ł –ī—Ä—É–≥—É—é —ā–į—Ä—É —Ā –Ņ–ĺ–ľ–ĺ—Č—Ć—é –ĺ–Ņ—Ä–Ķ–ī–Ķ–Ľ–Ķ–Ĺ–Ĺ—č—Ö –ĺ–Ņ—Ü–ł–Ļ. –Ę–į–ļ–∂–Ķ –Ĺ–į–Ņ–ł—ā–ļ–ł —ā–į–ļ–ĺ–≥–ĺ —ā–ł–Ņ–į —Ä–į–∑–Ľ–ł–≤–į—é—ā—Ā—Ź –≤ –∂–Ķ—Ā—ā—Ź–Ĺ—č–Ķ/–į–Ľ—é–ľ–ł–Ĺ–ł–Ķ–≤—č–Ķ –Ī–į–Ĺ–ļ–ł.

–†–ĺ–∑–Ľ–ł–≤ –≤ –Ī–į–Ĺ–ļ–ł

–†–ĺ–∑–Ľ–ł–≤ –Ĺ–į–Ņ–ł—ā–ļ–ĺ–≤ –≤ –∂–Ķ—Ā—ā—Ź–Ĺ—č–Ķ –Ī–į–Ĺ–ļ–ł –ł–ľ–Ķ–Ķ—ā —Ä—Ź–ī –ĺ—á–Ķ–≤–ł–ī–Ĺ—č—Ö –Ņ–Ľ—é—Ā–ĺ–≤, –ļ–ĺ—ā–ĺ—Ä—č–Ķ –≤—č—ā–Ķ–ļ–į—é—ā –ł–∑ —Ā–Ľ–Ķ–ī—É—é—Č–ł—Ö —Ā–≤–ĺ–Ļ—Ā—ā–≤ —ć—ā–ĺ–Ļ —ā–į—Ä—č:

- –ľ–į–Ľ—č–Ļ –≤–Ķ—Ā;

- —ć–ļ–ĺ–Ĺ–ĺ–ľ–ł—á–Ĺ–ĺ—Ā—ā—Ć;

- –Ņ—Ä–ĺ—Ā—ā–į—Ź —É—ā–ł–Ľ–ł–∑–į—Ü–ł—Ź;

- –ĺ—ā—Ā—É—ā—Ā—ā–≤–ł–Ķ –Ī–ĺ—Ź;

- –≤–ĺ–∑–ľ–ĺ–∂–Ĺ–ĺ—Ā—ā—Ć –Ņ–į—Ā—ā–Ķ—Ä–ł–∑–ĺ–≤–į—ā—Ć –Ņ—Ä–ĺ–ī—É–ļ—ā;

- –≥–į–∑–ĺ- –ł —Ā–≤–Ķ—ā–ĺ–Ĺ–Ķ–Ņ—Ä–ĺ–Ĺ–ł—Ü–į–Ķ–ľ–ĺ—Ā—ā—Ć.

–ě–Ī—č—á–Ĺ–ĺ –Ī–į–Ĺ–ļ–ł –ł–∑–≥–ĺ—ā–į–≤–Ľ–ł–≤–į—é—ā—Ā—Ź –Ĺ–į –ī—Ä—É–≥–ĺ–ľ –Ņ—Ä–Ķ–ī–Ņ—Ä–ł—Ź—ā–ł–ł, –į –ļ –ľ–į—ą–ł–Ĺ–į–ľ —Ä–ĺ–∑–Ľ–ł–≤–į –Ĺ–į–Ņ–ł—ā–ļ–ĺ–≤ —ā—Ä–į–Ĺ—Ā–Ņ–ĺ—Ä—ā–ł—Ä—É—é—ā—Ā—Ź –≤ —Ā–Ņ–Ķ—Ü–ł–į–Ľ—Ć–Ĺ—č—Ö –Ņ–ĺ–ī–ī–ĺ–Ĺ–į—Ö. –ü–ĺ—Ā—ā—É–Ņ–ł–≤—ą–ł–Ķ –Ī–į–Ĺ–ļ–ł —Ā–Ĺ–į—á–į–Ľ–į –ī–į—ā–ł—Ä—É—é—ā—Ā—Ź, –∑–į—ā–Ķ–ľ –Ņ—Ä–ĺ—Ö–ĺ–ī—Ź—ā –Ľ–į–∑–Ķ—Ä–Ĺ—č–Ļ –ļ–ĺ–Ĺ—ā—Ä–ĺ–Ľ—Ć, –ī–į–Ľ–Ķ–Ķ –Ņ–ĺ—Ā—ā—É–Ņ–į—é—ā –≤ –Ņ–ĺ–Ľ–ĺ—Ā–ļ–į—ā–Ķ–Ľ—Ć–Ĺ—É—é –ľ–į—ą–ł–Ĺ—É, –Ņ–ĺ—ā–ĺ–ľ –Ĺ–į —É–∑–Ķ–Ľ —Ä–ĺ–∑–Ľ–ł–≤–į –≤ –ł–∑–ĺ–Ī–į—Ä–ł—á–Ķ—Ā–ļ–ł—Ö —É—Ā–Ľ–ĺ–≤–ł—Ź—Ö (–Ņ—Ä–ĺ—Ü–Ķ—Ā—Ā –Ĺ–į–Ņ–ĺ–Ľ–Ĺ–Ķ–Ĺ–ł—Ź –ľ–ĺ–∂–Ķ—ā –ĺ—Ā—É—Č–Ķ—Ā—ā–≤–Ľ—Ź—ā—Ć—Ā—Ź –ļ–į–ļ –Ņ–ĺ –ĺ–Ī—ä–Ķ–ľ—É, —ā–į–ļ –ł –Ņ–ĺ —É—Ä–ĺ–≤–Ĺ—é). –Ě–į–Ņ–ĺ–Ľ–Ĺ–Ķ–Ĺ–Ĺ–į—Ź –Ī–į–Ĺ–ļ–į —ā—Ä–į–Ĺ—Ā–Ņ–ĺ—Ä—ā–ł—Ä—É–Ķ—ā—Ā—Ź –≤ –∑–į–ļ–į—ā–ĺ—á–Ĺ—č–Ļ –į–Ņ–Ņ–į—Ä–į—ā, –ĺ—ā–ļ—É–ī–į –≤ –Ņ–į—Ā—ā–Ķ—Ä–ł–∑–į—ā–ĺ—Ä —ā—É–Ĺ–Ĺ–Ķ–Ľ—Ć–Ĺ–ĺ–≥–ĺ —ā–ł–Ņ–į. –ď–ĺ—ā–ĺ–≤—č–Ķ –Ī–į–Ĺ–ļ–ł –≤–Ĺ–ĺ–≤—Ć –Ņ–ĺ–ī–≤–Ķ—Ä–≥–į—é—ā—Ā—Ź –Ľ–į–∑–Ķ—Ä–Ĺ–ĺ–ľ—É –ļ–ĺ–Ĺ—ā—Ä–ĺ–Ľ—é, –∑–į—ā–Ķ–ľ –≤–Ķ—Ā–ĺ–≤–ĺ–ľ—É –ļ–ĺ–Ĺ—ā—Ä–ĺ–Ľ—é, –Ī—Ä–į–ļ —É–ī–į–Ľ—Ź–Ķ—ā—Ā—Ź, –į –Ņ—Ä–ł–Ĺ—Ź—ā–į—Ź –Ņ—Ä–ĺ–ī—É–ļ—Ü–ł—Ź —Ā–Ľ–Ķ–ī—É–Ķ—ā –≤ —É–Ņ–į–ļ–ĺ–≤–ĺ—á–Ĺ—č–Ļ —É–∑–Ķ–Ľ.¬†

–†–ĺ–∑–Ľ–ł–≤ –≤ —Ā—ā–Ķ–ļ–Ľ—Ź–Ĺ–Ĺ—č–Ķ –Ī—É—ā—č–Ľ–ļ–ł

–°—ā–Ķ–ļ–Ľ–ĺ —Ź–≤–Ľ—Ź–Ķ—ā—Ā—Ź –ĺ–Ņ—ā–ł–ľ–į–Ľ—Ć–Ĺ—č–ľ –ľ–į—ā–Ķ—Ä–ł–į–Ľ–ĺ–ľ –ī–Ľ—Ź –≥–į–∑–ł—Ä–ĺ–≤–į–Ĺ–Ĺ—č—Ö –Ĺ–į–Ņ–ł—ā–ļ–ĺ–≤ –ļ–į–ļ –∑–į—Č–ł—ā—č –≤–ļ—É—Ā–ĺ–≤—č—Ö —Ā–≤–ĺ–Ļ—Ā—ā–≤. –Ē–Ľ—Ź –≤—Ā–Ķ—Ö –≥–į–∑–ł—Ä–ĺ–≤–į–Ĺ–Ĺ—č—Ö –ł –Ņ–Ķ–Ĺ—Ź—Č–ł—Ö—Ā—Ź –Ĺ–į–Ņ–ł—ā–ļ–ĺ–≤, –ļ—Ä–ĺ–ľ–Ķ –Ņ–ł–≤–į, —Ü–≤–Ķ—ā —Ā—ā–Ķ–ļ–Ľ–į –≤–į–∂–Ķ–Ĺ —Ā —ā–ĺ—á–ļ–ł –∑—Ä–Ķ–Ĺ–ł—Ź —Ā–ĺ—Ö—Ä–į–Ĺ–Ĺ–ĺ—Ā—ā–ł –Ņ—Ä–ĺ–ī—É–ļ—ā–į.

–°—Ö–Ķ–ľ–į—ā–ł—á–Ĺ–ĺ –Ņ—Ä–ĺ—Ü–Ķ—Ā—Ā –≤—č–≥–Ľ—Ź–ī–ł—ā —ā–į–ļ:

- –ļ–ĺ–Ĺ—ā–Ķ–Ļ–Ĺ–Ķ—Ä —Ā –Ņ—É—Ā—ā–ĺ–Ļ —ā–į—Ä–ĺ–Ļ –ī–ĺ—Ā—ā–į–≤–Ľ—Ź–Ķ—ā—Ā—Ź –ļ —Ä–į–Ī–ĺ—á–Ķ–ľ—É —É–∑–Ľ—É, –ĺ—ā–ļ—É–ī–į –Ī—É—ā—č–Ľ–ļ–ł –į–≤—ā–ĺ–ľ–į—ā–ł—á–Ķ—Ā–ļ–ł –Ņ–Ķ—Ä–Ķ–ľ–Ķ—Č–į—é—ā—Ā—Ź –Ĺ–į —ā—Ä–į–Ĺ—Ā–Ņ–ĺ—Ä—ā–Ķ—Ä, –Ņ–ĺ –ļ–ĺ—ā–ĺ—Ä–ĺ–ľ—É —Ā–Ľ–Ķ–ī—É—é—ā –≤ –ľ–ĺ–Ķ—á–Ĺ—č–Ļ –Ī–Ľ–ĺ–ļ;

- –Ņ–ĺ—Ā–Ľ–Ķ –Ĺ–Ķ—Ā–ļ–ĺ–Ľ—Ć–ļ–ł—Ö –ľ–ĺ–Ķ—á–Ĺ—č—Ö —Ü–ł–ļ–Ľ–ĺ–≤ —Ā –ł—Ā–Ņ–ĺ–Ľ—Ć–∑–ĺ–≤–į–Ĺ–ł–Ķ–ľ —Ä–į–∑–Ľ–ł—á–Ĺ—č—Ö —Ā—Ä–Ķ–ī—Ā—ā–≤ –Ņ–ĺ–ī–≥–ĺ—ā–ĺ–≤–Ľ–Ķ–Ĺ–Ĺ–į—Ź —ā–į—Ä–į —Ā–Ľ–Ķ–ī—É–Ķ—ā –≤ –Ī–Ľ–ĺ–ļ –Ĺ–į–Ņ–ĺ–Ľ–Ĺ–Ķ–Ĺ–ł—Ź,

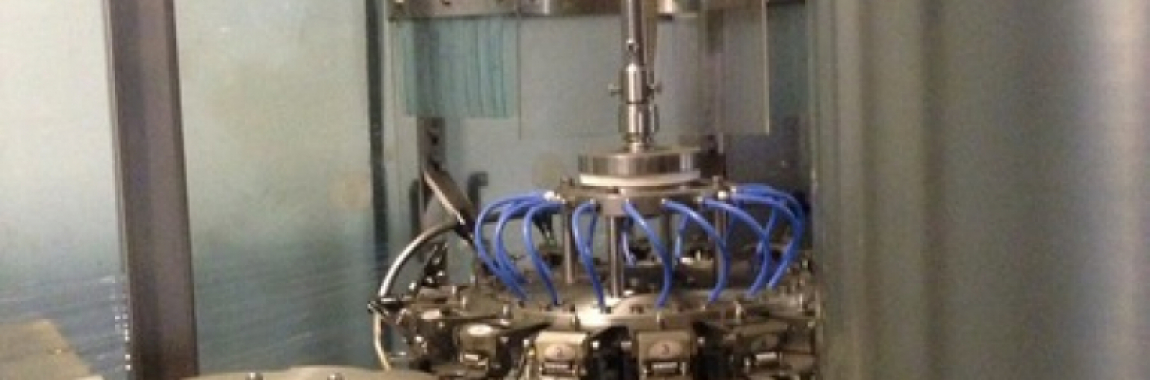

- —Ä–ĺ—ā–į—Ü–ł–ĺ–Ĺ–Ĺ—č–Ķ –ľ–į—ą–ł–Ĺ—č —Ä–ĺ–∑–Ľ–ł–≤–į –ł–∑–ĺ–Ī–į—Ä–ł—á–Ķ—Ā–ļ–ĺ–≥–ĺ —ā–ł–Ņ–į –Ĺ–į–Ľ–ł–≤–į—é—ā –Ņ—Ä–ĺ–ī—É–ļ—Ü–ł—é –Ī–Ķ–∑ –Ņ–Ķ–Ĺ—č —Ā –Ņ–ĺ–ľ–ĺ—Č—Ć—é –Ņ–ĺ—Ā—ā–Ķ–Ņ–Ķ–Ĺ–Ĺ–ĺ–≥–ĺ —Ā–Ĺ–ł–∂–Ķ–Ĺ–ł—Ź –Ņ–Ķ—Ä–≤–ĺ–Ĺ–į—á–į–Ľ—Ć–Ĺ–ĺ–≥–ĺ –ī–į–≤–Ľ–Ķ–Ĺ–ł—Ź –≤ –Ī—É—ā—č–Ľ–ļ–Ķ (–ī–ĺ–∑–ł—Ä–ĺ–≤–ļ–į –Ņ–ĺ —É—Ä–ĺ–≤–Ĺ—é), –Ņ—Ä–ł —ć—ā–ĺ–ľ —Ā—ā–Ķ–ļ–Ľ—Ź–Ĺ–Ĺ–į—Ź —ā–į—Ä–į –Ņ–Ľ–ĺ—ā–Ĺ–ĺ –Ņ—Ä–ł–∂–ł–ľ–į–Ķ—ā—Ā—Ź –ļ —É—Ā—ā—Ä–ĺ–Ļ—Ā—ā–≤—É –Ĺ–į–Ľ–ł–≤–į —Ā –Ņ–ĺ–ľ–ĺ—Č—Ć—é –Ņ–ĺ–ī—ä–Ķ–ľ–Ĺ–ĺ–≥–ĺ —Ü–ł–Ľ–ł–Ĺ–ī—Ä–į;

- –ī–į–Ľ–Ķ–Ķ —ā—Ä–į–Ĺ—Ā–Ņ–ĺ—Ä—ā–ł—Ä—É—é—ā—Ā—Ź –≤ —É–∑–Ķ–Ľ —É–ļ—É–Ņ–ĺ—Ä–ļ–ł, –≥–ī–Ķ –Ī—É—ā—č–Ľ–ļ–ł —É–ļ—É–Ņ–ĺ—Ä–ł–≤–į—é—ā—Ā—Ź –ľ–Ķ—ā–į–Ľ–Ľ–ł—á–Ķ—Ā–ļ–ł–ľ–ł –Ņ—Ä–ĺ–Ī–ļ–į–ľ–ł —Ā –Ņ–ĺ–ľ–ĺ—Č—Ć—é —Ā–Ņ–Ķ—Ü–ł–į–Ľ—Ć–Ĺ–ĺ–≥–ĺ –Ņ–į—ā—Ä–ĺ–Ĺ–į;

- –∑–į—ā–Ķ–ľ —Ā–Ľ–Ķ–ī—É–Ķ—ā –Ņ—Ä–ĺ—Ü–Ķ—Ā—Ā —ć—ā–ł–ļ–ł—Ä–ĺ–≤–į–Ĺ–ł—Ź –ł –ľ–į—Ä–ļ–ł—Ä–ĺ–≤–ļ–ł;

- –≥–ĺ—ā–ĺ–≤—č–Ķ –Ī—É—ā—č–Ľ–ļ–ł –Ņ–ĺ–ī–≤–Ķ—Ä–≥–į—é—ā—Ā—Ź –ļ–ĺ–Ĺ—ā—Ä–ĺ–Ľ—é —Ā –Ņ–ĺ–ľ–ĺ—Č—Ć—é –ł–Ĺ—Ā–Ņ–Ķ–ļ—Ü–ł–ĺ–Ĺ–Ĺ—č—Ö –ľ–į—ą–ł–Ĺ –Ĺ–į –Ņ—Ä–Ķ–ī–ľ–Ķ—ā –Ī—Ä–į–ļ–į, –ļ–ĺ—ā–ĺ—Ä—č–Ļ —É–ī–į–Ľ—Ź–Ķ—ā—Ā—Ź –≤—Ä—É—á–Ĺ—É—é –ł–Ľ–ł –į–≤—ā–ĺ–ľ–į—ā–ł—á–Ķ—Ā–ļ–ł;

- –ł–∑ –Ņ—Ä–ł–Ĺ—Ź—ā—č—Ö –Ī—É—ā—č–Ľ–ĺ–ļ —Ą–ĺ—Ä–ľ–ł—Ä—É–Ķ—ā—Ā—Ź —ā—Ä–į–Ĺ—Ā–Ņ–ĺ—Ä—ā–Ĺ–į—Ź —É–Ņ–į–ļ–ĺ–≤–ļ–į.

–†–ĺ–∑–Ľ–ł–≤ –≤ –Ī—É—ā—č–Ľ–ļ–ł –ü–≠–Ę

–ü–≠–Ę, –ļ–į–ļ –ľ–į—ā–Ķ—Ä–ł–į–Ľ —ā–į—Ä—č –ī–Ľ—Ź –≥–į–∑–ł—Ä–ĺ–≤–į–Ĺ–Ĺ—č—Ö –Ĺ–į–Ņ–ł—ā–ļ–ĺ–≤, –ł–ľ–Ķ–Ķ—ā —Ā–≤–ĺ–ł –Ņ–Ľ—é—Ā—č –ł –ľ–ł–Ĺ—É—Ā—č. –ö –Ņ–Ľ—é—Ā–į–ľ –ĺ—ā–Ĺ–ĺ—Ā—Ź—ā—Ā—Ź –ĺ—ā–Ĺ–ĺ—Ā–ł—ā–Ķ–Ľ—Ć–Ĺ–ĺ –Ĺ–Ķ–≤—č—Ā–ĺ–ļ–į—Ź —Ā—ā–ĺ–ł–ľ–ĺ—Ā—ā—Ć, –Ĺ–Ķ–Ī–ĺ–Ľ—Ć—ą–ĺ–Ļ –≤–Ķ—Ā –ł –Ņ—Ä–ĺ—Ā—ā–ĺ—ā–į —ā—Ä–į–Ĺ—Ā–Ņ–ĺ—Ä—ā–ł—Ä–ĺ–≤–ļ–ł. –ö –ľ–ł–Ĺ—É—Ā–į–ľ: –Ĺ–Ķ–ī–ĺ–Ņ—É—Ā—ā–ł–ľ–ĺ—Ā—ā—Ć –≤ —ā–Ķ—Ö–Ĺ–ĺ–Ľ–ĺ–≥–ł—á–Ķ—Ā–ļ–ĺ–ľ –Ņ—Ä–ĺ—Ü–Ķ—Ā—Ā–Ķ –≤—č—Ā–ĺ–ļ–ĺ–Ļ —ā–Ķ–ľ–Ņ–Ķ—Ä–į—ā—É—Ä—č –ł –≤–ĺ–∑–ľ–ĺ–∂–Ĺ–ĺ—Ā—ā—Ć –Ņ—Ä–ĺ–Ĺ–ł–ļ–Ĺ–ĺ–≤–Ķ–Ĺ–ł—Ź –ļ —É–Ņ–į–ļ–ĺ–≤–į–Ĺ–Ĺ–ĺ–ľ—É –Ņ—Ä–ĺ–ī—É–ļ—ā—É –≤–Ĺ–Ķ—ą–Ĺ–ł—Ö –≥–į–∑–ĺ–≤.

‚Äʬ†¬†¬†¬†¬†¬†¬†¬†¬† –Ě–į –Ņ–Ķ—Ä–≤–ĺ–ľ —ć—ā–į–Ņ–Ķ –≤—č–ī—É–≤–Ĺ–į—Ź –ľ–į—ą–ł–Ĺ–į —Ą–ĺ—Ä–ľ–ł—Ä—É–Ķ—ā –ü–≠–Ę –Ī—É—ā—č–Ľ–ļ—É.

‚Äʬ†¬†¬†¬†¬†¬†¬†¬†¬† –ď–ĺ—ā–ĺ–≤—č–Ķ –Ņ—É—Ā—ā—č–Ķ –Ī—É—ā—č–Ľ–ļ–ł –∑–į –Ĺ–Ķ—Ā—É—Č–Ķ–Ķ –ļ–ĺ–Ľ—Ć—Ü–ĺ —É –≥–ĺ—Ä–Ľ—č—ą–ļ–į —Ā –Ņ–ĺ–ľ–ĺ—Č—Ć—é –Ņ–Ĺ–Ķ–≤–ľ–ĺ—É—Ā—ā—Ä–ĺ–Ļ—Ā—ā–≤–į —ā—Ä–į–Ĺ—Ā–Ņ–ĺ—Ä—ā–ł—Ä—É—é—ā—Ā—Ź –≤ —É–∑–Ķ–Ľ –ľ–ĺ–Ļ–ļ–ł.

‚Äʬ†¬†¬†¬†¬†¬†¬†¬†¬† –ü–ĺ—Ā–Ľ–Ķ –≤–Ĺ—É—ā—Ä–Ķ–Ĺ–Ĺ–Ķ–≥–ĺ –ľ—č—ā—Ć—Ź —Ö–ĺ–Ľ–ĺ–ī–Ĺ–ĺ–Ļ –≤–ĺ–ī–ĺ–Ļ –Ī—É—ā—č–Ľ–ļ–į —Ā–Ľ–Ķ–ī—É–Ķ—ā –ļ –Ī–Ľ–ĺ–ļ—É –Ĺ–į–Ņ–ĺ–Ľ–Ĺ–Ķ–Ĺ–ł—Ź.

‚Äʬ†¬†¬†¬†¬†¬†¬†¬†¬† –ó–į–Ņ–ĺ–Ľ–Ĺ–Ķ–Ĺ–ł–Ķ —ā–į—Ä—č –Ņ—Ä–ĺ–ī—É–ļ—ā–ĺ–ľ –≤ —ć—ā–ĺ–ľ —Ā–Ľ—É—á–į–Ķ –Ņ—Ä–ĺ–ł—Ā—Ö–ĺ–ī–ł—ā –Ĺ–Ķ –Ņ–ĺ —É—Ä–ĺ–≤–Ĺ—é (–ļ–į–ļ —Ā—ā–Ķ–ļ–Ľ—Ź–Ĺ–Ĺ—č—Ö –Ī—É—ā—č–Ľ–ĺ–ļ), –į –Ņ–ĺ –ĺ–Ī—ä–Ķ–ľ—É. –Ě—É–∂–Ĺ–į—Ź –ī–ĺ–∑–į —Ą–ĺ—Ä–ľ–ł—Ä—É–Ķ—ā—Ā—Ź –≤ –ľ–Ķ—Ä–Ĺ–ĺ–ľ –ļ–ĺ–Ĺ—ā–Ķ–Ļ–Ĺ–Ķ—Ä–Ķ –ł –Ĺ–į–Ņ–ł—ā–ĺ–ļ –Ņ–ĺ —Ā—ā–Ķ–Ĺ–ļ–Ķ –Ņ–ĺ–ī–į–Ķ—ā—Ā—Ź –≤ –Ī—É—ā—č–Ľ–ļ—É, –ļ —É—Ā—ā—Ä–ĺ–Ļ—Ā—ā–≤—É –Ĺ–į–Ľ–ł–≤–į –Ņ—Ä–ł–∂–ł–ľ–į–Ķ—ā—Ā—Ź –Ņ–ĺ—Ā—Ä–Ķ–ī—Ā—ā–≤–ĺ–ľ –ļ–ĺ–Ľ—Ć—Ü–į –Ĺ–į –≥–ĺ—Ä–Ľ—č—ą–ļ–Ķ.

‚Äʬ†¬†¬†¬†¬†¬†¬†¬†¬† –ó–į—ā–Ķ–ľ —Ā–Ľ–Ķ–ī—É–Ķ—ā –Ņ—Ä–ĺ—Ü–Ķ—Ā—Ā —É–ļ—É–Ņ–ĺ—Ä–ļ–ł –ł —ć—ā–ł–ļ–ł—Ä–ĺ–≤–ļ–ł.

‚Äʬ†¬†¬†¬†¬†¬†¬†¬†¬† –ė–∑ –≥–ĺ—ā–ĺ–≤–ĺ–Ļ –Ņ—Ä–ĺ–ī—É–ļ—Ü–ł–ł —Ā –Ņ–ĺ–ľ–ĺ—Č—Ć—é —ā–Ķ—Ä–ľ–ĺ—É—Ā–į–ī–ĺ—á–Ĺ—č—Ö –ľ–į—ą–ł–Ĺ —Ą–ĺ—Ä–ľ–ł—Ä—É—é—ā —ā—Ä–į–Ĺ—Ā–Ņ–ĺ—Ä—ā–Ĺ—É—é —É–Ņ–į–ļ–ĺ–≤–ļ—É –Ĺ–į –Ņ–ĺ–ī–ī–ĺ–Ĺ–Ķ.

–ó–į–ļ–į–∑–į—ā—Ć –ĺ–Ī–ĺ—Ä—É–ī–ĺ–≤–į–Ĺ–ł–Ķ –ī–Ľ—Ź —Ä–ĺ–∑–Ľ–ł–≤–į –≤—č –ľ–ĺ–∂–Ķ—ā–Ķ –≤ –Ĺ–į—ą–Ķ–Ļ –ļ–ĺ–ľ–Ņ–į–Ĺ–ł–ł ‚Äď –≤—č–Ī–ĺ—Ä –Ņ–ĺ–ľ–ĺ–≥—É—ā —Ā–ī–Ķ–Ľ–į—ā—Ć –Ĺ–į—ą–ł –ĺ–Ņ—č—ā–Ĺ—č–Ķ –ļ–ĺ–Ĺ—Ā—É–Ľ—Ć—ā–į–Ĺ—ā—č –ĺ–Ĺ-–Ľ–į–Ļ–Ĺ –ł–Ľ–ł –Ņ–ĺ —ā–Ķ–Ľ–Ķ—Ą–ĺ–Ĺ—É.¬†